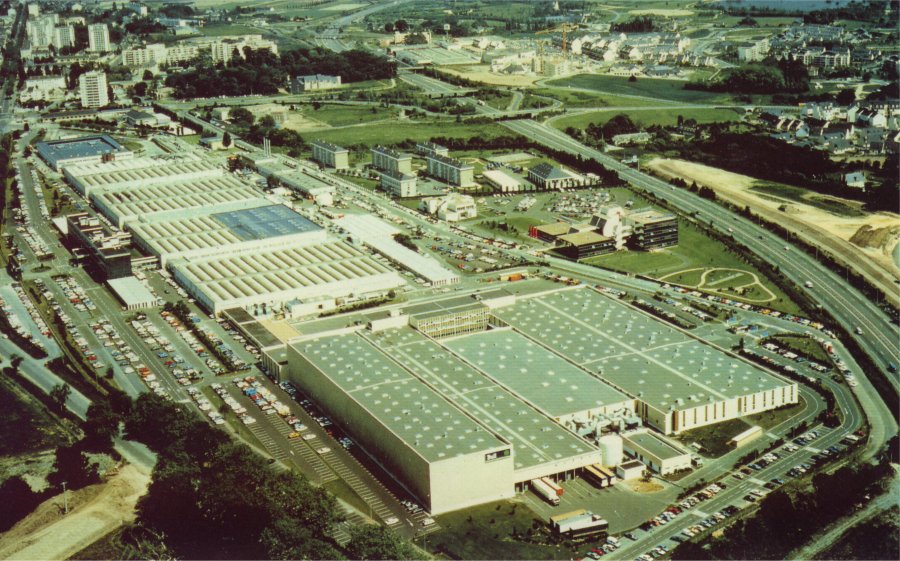

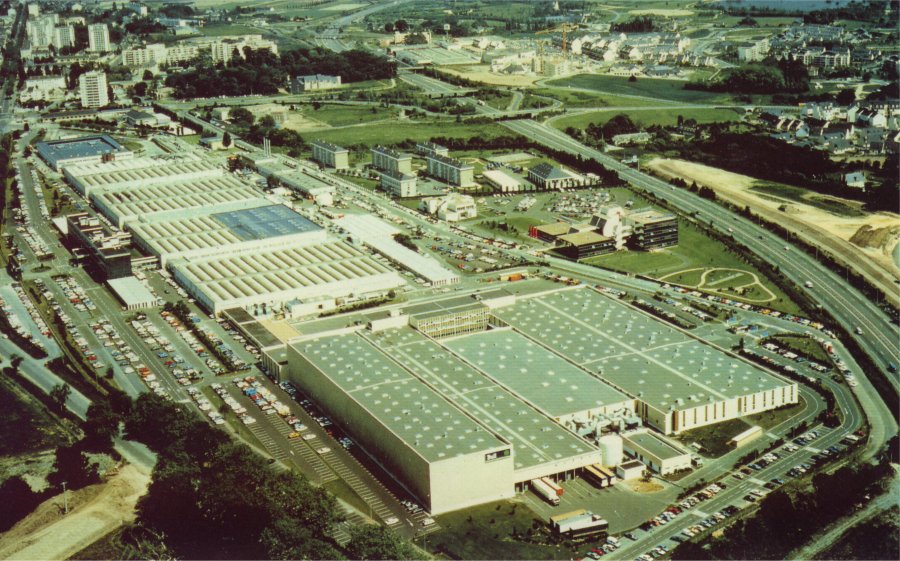

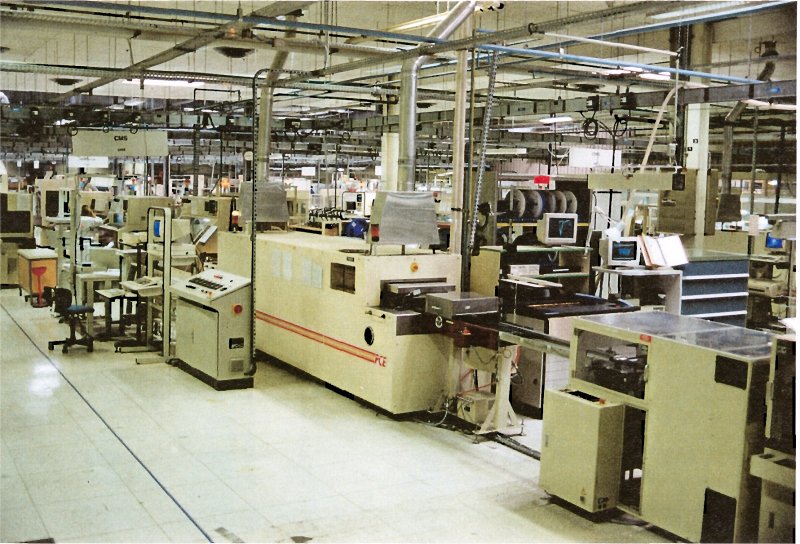

vue générale de l'usine d'Angers

Angers

vue générale de l'usine d'Angers

|

L'usine d'Angers créée au début des années 1960 est restée jusqu'à nos jours l'usine principale de fabrication des serveurs du groupe Bull. Une des activités les plus importantes de l'usine a été la fabrication de circuits imprimés (CI) -aussi appelées plaques- et le montage sur celles-ci des composants (au début composants discrets -transistors, diodes, résistances, condensateurs- , plus tard circuits intégrés) achetés à l'extérieur. La technologie du micropackaging où l'usine effectuait aussi le sciage des wafers, la fabrication des micro-packages (parfois appelés circuits hybrides) fut une activité majeure entre 1979 et 1988 pour la fabrication du DPS-7. L'activité d'assemblage redevint prépondérante dès la fin des années 1980 lorsque le haut degré d'intégration des VLSI rendit trop onéreux la technologie de micropackaging. Certaines fonctions comme la tôlerie, la fabrication des câbles furent tantôt fabriquées à l'usine, tantôt sous-traitées dans des entreprises régionales. L'usine d'Angers a rempli avec efficacité depuis les années 1980 un rôle de regroupement et d'expédition des commandes en reliant la production angevine avec celle des autres usines Bull ou de fournisseurs associés. |

|

The Angers plant

created in the early 1960s remained until now the main manufacturing

plant of computers of the group.

One of the most important activities of the plant has been the manufacturing of printed circuits (boards) and the mounting of electronic components (initially discrete components, later integrated circuits) sourced from external companies. Between 1979 and 1988, the plant manufactured DPS-7, using the micro packaging technology which implied that only the IC wafers were sourced from the outside. When VLSI became the choice technology, Angers plant came back to an assembly activity. Other items like cabinetry, cables ... were sometimes manufactured in Bull Angers plant and at other times outsourced in local external plants. Since the 1980s, the Angers plant played an important activity of logistics (order processing and supply from Angers or other Bull or Honeywell plants). |

Histoire:

La décision de construire une usine de fabrication moderne d'ordinateurs électroniques a été prise en 1960. Parmi les éléments favorables à une implantation à Angers, figurait le contexte social plus favorable et la présence de l'Institut Électronique de l'Ouest, école supérieure privée, qui paraissait fournir un encadrement jeune et compétent pour les fabrications électroniques, objet principal de l'usine. La mission initiale de l'usine était de fabriquer le Gamma 3 et ses périphériques et d'autre part de fabriquer des éléments du Gamma 60 (la courte série de cette machine n'a pas permis une maturité de la fabrication).

La municipalité favorisait cette démarche en allouant à Bull un terrain municipal avenue Patton sur la route de Nantes de 20 ha. Les travaux de la première tranche s'échelonnèrent entre mars 1961 et janvier 1963. L'inauguration officielle eut lieu le 10 mai 1963.

Bull commença son activité industrielle à l'usine de la Brisepotière, dans les locaux de l'ancienne entreprise Minitrac. Les effectifs en étaient fin 1960 de 100 personnes sous la direction de Mr Armaget. L'usine devait construire le Gamma 3 et certains éléments du Gamma 60.

L'usine en 1963 eut comme activité principale la production du Gamma 30, francisé sous licence RCA, et du Gamma 10 conçu à Paris. La fabrication du Gamma 10 en technologie TC2 atteignait 55 systèmes par mois début 1966 et le 1000 ème exemplaire en était livré en Suisse le 10 février 1966. Bien que la série des ordinateurs M-40 ait été très courte, l'usine d'Angers fabriqua aussi cette machine en technologie TC-2.

Dès 1964, une division études fut établie à Angers sous la direction de Mr Perrot pour des activités de compléments de conception et d'assistance à la fabrication.

En avril 1964, la fabrication des petits relais, base de la technologie de la série 150 de machines à cartes perforées est transférée de l'usine de Vendôme vers Angers. La production atteindra 170 000 relais par mois et ne sera interrompue qu'en fin décembre 1971

Le 8 février 1966, débutait la fabrication du Gamma 140, utilisant un concept de packaging modulaire (minimodules) mais qui sera finalement retiré par Bull-General Electric à la fin de 1966. L'usine en fabriqua cependant une pré-série pour la compagnie tchécoslovaque Tesla.

En août 1966 entrait aussi en fabrication le Gamma 55 (appelé aussi GE-55) ainsi que le GE-400 de conception américaine et qui utilisait les connexions enroulées (machine Gardner-Denver). Ces deux lignes se termineront en 1971 (le 55 en septembre et le GE-40 le 5 octobre). Le GE-55 sera suivi sans discontinuité par le GE-58.

En 1968, Robert Audoin fut nommé directeur général de l'établissement, il le restera jusque 1980.

En 1970, B-GE Anjou était présidé par R Audoin, tandis que H Delaage était directeur de la fabrication. Frank Preston prendra la direction du service technique en avril 1971.

En juin 1971 était décidée la fabrication de systèmes Honeywell H-3200 dont 13 exemplaires seront assemblés entre septembre 1971 et janvier 1972. Les modèles dérivés par les études d'Angers le 2015 et le 1015E feront partie de cette gamme.

En mai 1972, sortait de la chaîne le 1000 ème GE-58 (pour Industrial Lavantina de Pinturas à Valence)

En juin 1972 est créée une division "Projets" sous la direction de Yves Lefeuvre avec 15 p "en prise directe sur l'avenir"

A partir de 1973 commença la production du premier ordinateur de la ligne NPL, le Level 64, conçu sous la responsabilité française avec une contribution de Boston et avec une transmission du dossier à NEC qui le fabriqua sous licence au Japon. Le système original fut livré en clientèle en octobre 1974, il avait été précédé d'une pré-série fabriquée à Angers pour les centres d'études de Paris, de Boston et de Fuchu et pour les écoles de formation. La technologie du Level SP-10 64 utilisait des circuits intégrés à moyenne intégration de la gamme Texas Instruments 74N sur des plaques conçues par Honeywell-Bull à Saint-Ouen et entièrement fabriquées à Angers. Les mémoires utilisaient des DRAM Intel à 4K bits. Le dossier des machines initiales Level 64 fut suivi en 1975 d'un Step 2 plus compact et plus rapide, mais sur la même conception.

En novembre 1974 fut installé

un atelier robotisé de peinture

En septembre 1976, le système de gestion des commandes fut automatisé sous le logiciel PROCOP

En octobre 1976 eut lieu le départ en retraite de André Perrot directeur des Études

Le 21 septembre 1978 eut lieu la première livraison de Level 66 (DCAN). Les grands systèmes avaient jusque là tous été livrés de l'usine de Phoenix.

Une nouvelle version du 64 Step3 qui fut commercialisée sous le nom de 64-DPS fut introduite en 1979. Ce modèle n'entraîna qu'une révision partielle du dossier du processeur (avec des puces 74S), mais utilisait des DRAM 16 K bits et modifiait sérieusement la fabrication de scontrôleurs URC, MSC et MTC , la conception de ces deux derniers ayant été transférée de Billerica à Paris. Le succès de ce modèle dû à une baisse des prix et le renouvellement de l'outil industriel pour fabriquer les futurs DPS-7 entraîna de nombreux problèmes dont une sous-traitance mal engagée à l'usine CITEC (ex-CII) de Toulouse.

Le 25 février 1979 eut lieu installation de machines Trumatic 300 à la tôlerie

En août 1979 débuta la construction bâtiment 6 pour le reconditionnement des systèmes en retour de clientèle (9000 m²)ainsi que la construction bâtiment 7 pour le silo de stockage (3600 m² + 6000 m² d’atelier)

Les années 1979-1980 furent marquées par la mise en place du micropackaging pour la ligne DPS-7, avec des ateliers spécialisés pour le découpage des wafers, la fabrication de substrats et le montage de composants avec des conditions similaires à la fabrication des circuits intégrés de l'industrie de semi-conducteurs. Simultanément, le carnet de commandes des 64-DPS déborda, suite aux commandes de l'administration française et à la baisse de prix de ces matériels. L'usine vécut des mois extrêmement difficiles.

Le 30 juin 1980 eut lieu une externalisation majeure la sous-traitance des lyres des connecteurs à la SPEMO (La Poissonière)

Le 1 octobre 1980 Francis Ackermann remplace Robert Audoin comme directeur général de l’établissement d’Angers

Le 30 octobre 1980 La sous-traitance du 64 est confiée à l'usine de Toulouse de la CITEC

Le 15 mars 1981 est inauguré le système de gestion des besoins usine BRETAGNE

En décembre 1981 intervint le rapatriement sous-traitance du 64 depuis Toulouse, l'annonce du DPS-7 Taurus (alias P7G-CCR), conçu lui par les Etudes Angers, ayant dégonflé le carnet de commandes du 64DPS.

Le 24 décembre 1981 fut installé un équipement d' analyseur d’images Matra CORALI pour le micropackaging.

Le 22 mars 1982 le Mini 6 fut sous-traité à l'usine de Joué les Tours (premiers systèmes livrés)

Le 1 juin 1982 suite à la hausse brutale du prix de l'or, il fut décidé un passage au cuivre des substrats. Cette mesure satisfaisante au laboratoire s'avéra catastrophique en production suite au phénomène d'électromigration.

Le 2 septembre 1982 Gérard Breining est nommé directeur de la gestion industrielle

Le 15 septembre 1982 Jean Antier (ancien directeur de IBM Montpellier) devient directeur de la fabrication avant de prendre la direction de l'établissement en mai 1983, en replacement de Francis Ackermann.

20 décembre 1982 l'installation stations de burn-in sur P7G améliore la fiabilité des machines livrées.

En juin 1983 Bull acquiert des locaux de Recticel (un ancien sous-traitant) pour accueillir les ensembles partiels, sous le nom de Bull Saint Barthélemy

Le 1 janvier 1984 a lieu la création de la direction qualité sous la direction de Jacques Grognet

En janvier 1984, a lieu la réfection du bâtiment 1 niveau 0 sur 5100 m²

En février 1984 réfection bâtiment 14 pour problème de drainage avant le transfert des activités DPS-8. la plateforme de mise au point spécialisée est de 1800 m²

Le 1 mars 1985 intervient la sous-traitance câbles DPS-8 à Aztronic Château-Gontier

Le 12 avril 1985 eut lieu la rénovation de la chaufferie

Le 1 septembre 1985 un nouvel ensemble de gestion situé à Trélazé est inauguré

Le 1 septembre 1985 un centre de service après vente des micro-ordinateurs est installé à Saint Barthélemy

En décembre 1985 est construit un nouveau tunnel de distribution inter-bâtiments (7 automates, 1 Mini6)

Le 1 septembre 1986 la tôlerie est externalisée dans TOLIPA Tôlerie Industrielle de Précision Angevine avec 10 personnes et Yves Leduc

Le 1 mars 1987 est signé un contrat de fabrication de plaques pour le compte de Prime Irlande

En novembre 1987 une nouvelle installation de fabrication de circuits imprimés nus est installée dans le bâtiment 3. Elle deviendra en janvier 1988 l'unité Bull Circuits Imprimés

Le 1 juillet 1992 est décidée la suppression de 396 emplois

En avril 1993 débute la fabrication du RPM-2 (GCOS8) de même technologie que les DPS-7000 Auriga.

En novembre 1993 Bull Electronics Europe fabrique les plaques pour le compte de Packard Bell USA (au dépens de l'usine américaine Honeywell-Bull de Brighton)

En février 1994 la municipalité d’Angers rachète à Bull les bâtiments 1 et 2 au profit de Packard Bell

En septembre 1994 débute la fabrication du multiprocesseur Unix Escala

En mars 1995 un contrat avec Parsytec prévoit la fabrication des super-ordinateurs Parsytec à Angers

Le 26 septembre 1996 l’établissement industriel d’Angers est filialisé sous le nom de BEA Bull Electronics Angers PDG Charles Dehelly

En octobre 1996 eut lieu l'intégration du fabricant de micro-ordinateurs IPC (Integrated Processors & Communications) avec Packard Bell

En septembre 2000 l’activité Circuits imprimés est filialisée dans la société Maine CI (82 personnes)Après la cession d'une grande partie de l'usine à la société ACT (qui fermera plus tard), l'activité d'Angers se consacre au montage des systèmes Novascale à partir de microprocesseurs et de circuits imprimés équipés en provenance de Intel.

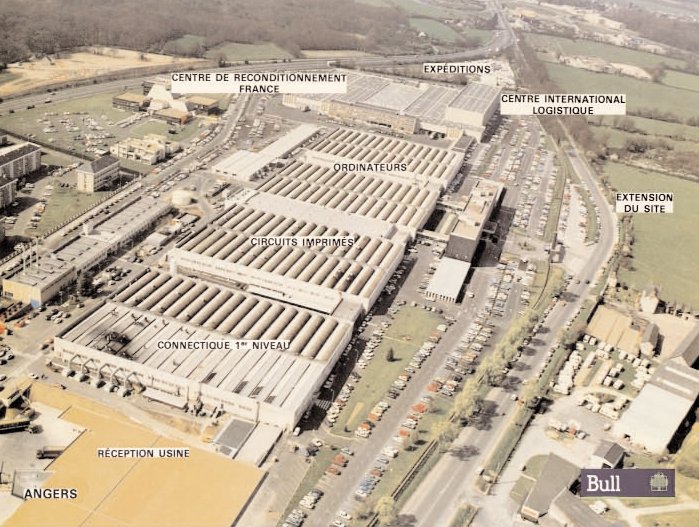

cette photo des années 1980 montre l'organisation de l'usine

avec en bas à gauche, la réception des fournitures, la fabrication des

sous-ensembles et des plaques,

le montage des systèmes et enfin le centre d'expédition (CIL) en haut.

La direction et une partie des études se trouve dans le bâtiment de

droite.

Répartition des Bâtiments:

L' usine d'origine comprend trois bâtiments (#3, #4, #5) construits en 1962, de surface identique de 6273 m² en sous-sol et 7128 m² en rez de chaussée. et un bâtiment administratif #8 à 4 étages réhabilité en 1993.

A l'extrémité ouest ont été construits en 1981

- le bâtiment #6 de surface 9982 m² au rez de chaussée et de 2761 m² en

mezzanine, (augmenté en 1986 de l'addition #14 de 2800 m²),

- le bâtiment #7 de même surface que le bâtiment #6

- le bâtiment administratif #6/7 de 2 étages

Des bâtiments auxiliaires:

- restaurant #11

- stockage produits destinés à destruction #12

- stockage produits chimiques #17A (enterré) et B

vue de l'usine avec au premier plan le centre de livraisons

Fabrications

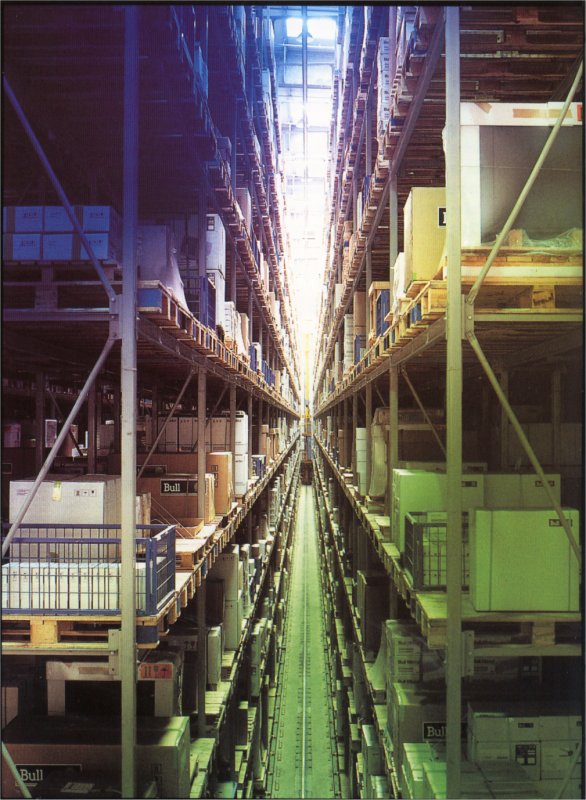

logistique