Essais d'une barrière d'arrêt pour avions de chasse

Responsable : Hispano-Suiza, Division Trains d'atterrisage

Calculateur analogique (ANALAC) - Responsable de la C.A.E. : P. Cain

Avion utilisé : Vautour, chasseur bombardier bi-réacteur

Je t'ai expliqué, dans le précédent chapitre, les raisons pour lesquelles j'ai quitté la Bull, devenue B.G.E. (Bull General Electric) pour entrer à la C.A.E. (Cie Européenne d'Automatisme) du groupe Thomson /C.S.F., avec ANALAC (filiale C.S.F. pour les calculateurs analogiques). La S.E.A. (Société d'Électronique et d'Automatisme (Groupe Schneider). Ces 3 sociétés à capital français seront réunies à la suite d'un Conseil interministériel, présidé par le Général de Gaulle, pour constituer la C.I.I. (Compagnie Internationale pour l'Informatique). La naissance officielle aura lieu le 06/12/1966.

La même année, on note la création de la SPERAC, par Thomson et la Cie des Compteurs (C.D.C) qui aura son siège à Vélizy pour fabriquer en particulier les dérouleurs de bande magnétique de la C.I.I.

Le Plan Calcul est né et, comme toutes ses composantes doivent être françaises, Bull, ayant été mis sous contrôle de G.E. et ayant 50% de capitaux américains, est exclu. On reste confondu devant cette situation due essentiellement aux hommes politiques de l'époque ! En décembre 1964, ils mettent la Cie Bull, entièrement française, dans les bras des américains et, en juillet 1966, ils décrètent la mise en place d'un Plan Informatique en rassemblant d'autres entreprises.

Par ailleurs, le décret prévoit la création d'une organisation de recherche, l'IRIA.

C'est en juillet que je débuterai à la division militaire de la C.A.E., comme ingénieur d'affaires. La C.A.E. a en charge une partie des armoires électroniques pour le futur sous-marin nucléaire Le Redoutable et les "armoires" pour les missiles MSBS et SSBS, les premiers concernant la marine et les seconds l'armée de terre.

En ce qui me concerne, je vais, pour débuter, finir un "chantier" à la base de Istres, concernant les essais d'une barrière d'arrêt pour les avions en manque de freins (ou d'ouverture du parachute de queue) pour les chasseurs qui dépasseraient très largement les limites du terrain d'atterrissage sans ces artifices. La barrière est constituée d'un filet dans lequel l'avion va "se prendre". A chaque extrémité du filet, un câble est accroché et est lui-même solidaire d'énormes freins hydrauliques contrôlés par un calculateur analogique ANALAC. Dans cette affaire, c'est la Division Train d'atterrissage d'Hispano Suiza qui est maître d'oeuvre.

Essais d'une barrière d'arrêt pour avions de chasse

Responsable : Hispano-Suiza, Division Trains d'atterrisage

Calculateur analogique (ANALAC) - Responsable de la C.A.E. : P. Cain

Avion utilisé : Vautour, chasseur bombardier bi-réacteur

Il est intéressant de noter que le calculateur était une variante d'un système de freinage expérimenté sur la Caravelle, le S.P.A.D.. (Système Perfectionné Anti Dérapant). Nous étions en avance pour l'époque, ce système est l'ancêtre de notre A.B.S. sur les voitures. Il existait un autre système américain, le MAX.ARET, beaucoup plus primaire. En cas de blocage d'une roue, il coupe le freinage pour le rétablir un peu plus tard, alors que le S.P.A.D. prend en compte la vitesse de rotation de la roue.

Lorsque la roue à freiner ne tourne plus qu'à 80% de la vitesse de rotation qu'elle devrait avoir si elle ne commençait pas à patiner, le système de commande du frein, régulé par l'électronique, agit pour que ce léger patinage soit maintenu autour de 80% jusqu'à la fin du freinage (ce taux de 80% correspond au freinage maxi possible, il a été établi après de nombreux calculs et essais).

Pour la barrière d'arrêt, les freins sont constitués d'une multitude de patins qui pincent une grosse sangle en matériau tissu/caoutchouc (à droite et à gauche de la piste) plus ou moins fort en fonction des indications du calculateur analogique. La vitesse d'arrivée de l'avion est calculée à l'aide de tubes capteurs placés en travers de la piste sur lesquels l'avion roule (distance entre capteurs, 50m).

Je me suis étendu sur ce problème car, comme à l'époque cette étude était un peu marginale, on n'en parle jamais.

En tant qu'ingénieur d'affaires, j'étais chargé des relations et informations avec Hispano d'une part, et mon chef de département M. Albert, d'autre part. Tous les mois, plus fréquemment en cas de problème, nous avions une réunion avec M. Guichet, qui était à l'époque Directeur des Études, et l'ingénieur d'étude responsable.

Cette affaire, à part le fait qu'elle m'a contraint à être en déplacement pendant un an, ce qui n'était pas prévu, a été très enrichissante pour moi. C'était vraiment un autre travail. Sur le plan technique, je n'étais plus dans un service d'études, mais je devais tout de même être capable de rendre compte des problèmes verbalement et par écrit. Pour cela, j'ai dû quand même plancher sur les schémas de cette électronique analogique et ses amplis opérationnels Fairchild.

Je dois remercier J. Ménard, notre technicien ANALAC chargé de la mise au point. Il est sympathique et très compétent dans ces problèmes ; c'est déjà lui qui avait fait la mise au point du S.P.A.D., directement formé par l'ingénieur d'études, Mr Grassot, qui était à l'origine du projet à ANALAC.

Je ne sais pas s'il y a eu beaucoup de terrains équipés de ces dispositifs de secours, de toute façon, ce genre d'étude est intéressante pour les porte-avions. Le chantier terminé, et même un peu avant, j'ai été impliqué dans une affaire qui n'a malheureusement pas aboutie. Elle concernait un calculateur pour le tir de fusée ou de missiles.

Tout le matériel était placé dans un schelter, pouvant être remorqué. C'était du matériel militaire de campagne. ANALAC avait la responsabilité du calculateur et de la table traçante analogique ; les autres parties, pupitres, radio-écrans, etc... étaient fournis par d'autres filiales de Thomson/C.S.F. Le maître d'oeuvre était le CNES.

Je n'ai pas eu d'informations sur les raisons de cet abandon ?

A la fin de l'année 1967, la C.I.I. est en pleine expansion, la partie civile prend son essor, ce qui nécessite des restructurations.

Mon "patron", M. Albert, passe de la Division Militaire à la structure civile comme responsable du développement de la Série 10.000 et M. Guichet est directeur des Etudes. Il est évident que l'on cherche, au sein même de la Cie, du personnel qualifié dans les différents services existants.

M. Albert, qui connaissait très bien mes activités antérieures chez Bull, m'a entraîné dans le secteur civil, et il m'aurait été difficile de refuser. C'et ainsi que je me suis retrouvé au Service mise au point avant série des périphériques, perforateurs, imprimantes, machines d'entrée/sortie.

La C.I.I. achetait seulement les structures électro-mécaniques et étudiait elle-même la partie commandes électroniques et coupleurs pour raccorder ces machines à l'Unité Centrale. A cette époque, Bull fournissait aussi ces périphériques plus ou moins complets à d'autres constructeurs d'ordinateurs.

On peut noter, par ailleurs, que Bull avait été éliminé du Plan Calcul, et maintenant, on lui achetait des périphériques ! Les machines d'entrée/sortie provenaient de Télétype, grand fournisseur du réseau mondial de communication Télex. De toute façon, les ordinateurs étaient d'origine S.D.S. (Scientific Data System). Pour être honnête, je dois signaler que ces ordinateurs faisaient partie du plan calcul civil.

En ce qui concerne la série 10.000, nous avons le 10.010 (bas de gamme), le 10.020, classe moyenne, et le 10.070, gros ordinateurs ; seul le 10.010 sera une étude et réalisation CII, cela n'était déjà pas mal. Les 10020 et 10070 seront faits sous licence et francisés pour la fabrication (à l'origine toutes les pièces sont cotées en pouces (1 pouce = 25,4 mm) et les bureaux d'études se contentent de refaire tous les plans aux cotes les plus approchées en cotation métrique, ce qui n'est déjà pas si simple !

De plus, ce travail va permettre au Bureau d'Etudes de se structurer et progressivement de devenir assez compétent pour étudier lui-même la gamme IRIS qui, elle, est bien française, à part certains périphériques. Pour ce qui concerne les machines à cartes perforées et les imprimantes, la C.I.I. ne cherchera pas à être productrice, par contre, dans le domaine des disques, avec Control Data, elle fabriquera sous licence des M.D. 25 et M.D. 50. Ayant acquis une maîtrise suffisante, la C.I.I. étudiera et fabriquera les MD100. Elle fabriquera aussi un très gros disque fixe.

Le cas des bandes magnétiques est différent, car la C.I.I., à travers les différents accords Thomson, C.S.F. qui ont ramené la Cie des Compteurs dans leur giron via la constitution de la SPERAC. Majoritairement, les bandes seront d'origine française.

Rapidement, la C.I.I. aura un service d'études très compétent. Une partie des responsables sont des anciens de Bull que l'on retrouve d'ailleurs un peu dans tous les services, même à l'usine de Toulouse, montée de toutes pièces par Thomson pour la C.I.I. pour la fabrication de série.

Concernant les problèmes de logiciel, très rapidement, la C.I.I. a été majeure. On peut noter que les langages SIRIS2 et SIRIS3 avaient été "pensés" par Bull et repris et développés à la C.I.I. par ceux qui les avaient étudiés chez Bull.

Dans la fabrication des circuits imprimés, la C.I.I. a un très bon savoir-faire, les premiers utilisateurs ayant été les militaires avec leurs exigences.

NB : les ordinateurs étaient plutôt orientés sur l'exploitation "temps réel" alors que Bull était orienté "gestion".

Après ce petit tour d'horizon des produits, je reviens à mon emploi.

Je suis donc dans un service de mise au point d'avant-série, bien organisé, où tout est à sa place et je me rends rapidement compte que le poste que j'occupe est sans avenir, les choses sont trop figées à mon goût, les initiatives ne sont pas de mise.

La C.I.I. poursuit son expansion et, un jour du début 1968, je croise M. Létanche, que je connaissais très bien chez Bull. En 1965, il était responsable, sous les ordres de M. Knutzen, du service des brevets et nous avions eu souvent des entretiens concernant ces problèmes et leur implication dans le cadre des études. J'avais un très bon souvenir de nos relations chez Bull.

M. Létanche venait d'entrer comme responsable de la qualité à la C.I.I. où, évidemment, tout était à faire et il "recrutait" du personnel. Il me demande si j'étais intéressé, la réponse était évidente. C'est comme cela que j'ai pris un nouveau tournant dans ma carrière. J'étais maintenant un "homme qualité". Seul mon ancien patron a trouvé que j'avais tort, chacun son point de vue !

Après un petit tour à Louveciennes, je reviens donc aux Clayes pour m'occuper de la qualité des périphériques et de superviser l'inspection de l'ensemble du matériel dont le responsable est mon ami Pierre Lambert, venu aussi de la Division Militaire.

Le département D.F.Q. ne concerne pas la fabrication de série faite à Toulouse (ce qui ne veut pas dire qu'il y a absence de relations).

Avant d'aller plus loin dans mon exposé, je crois qu'il est utile de t'expliquer plus précisement en quoi consistent la fiabilité et la qualité des produits qui sont des thèmes différents et concernent plusieurs métiers :

1. la fiabilité d'un produit est la probabilité de bon fonctionnement dans des conditions spécifiées et pendant une période de temps déterminée.

Un produit qui remplit sans défaillance, dans le temps prévu, les fonctions spécifiées, y compris les travaux d'entretien et de règlage, dès lors qu'ils sont programmés à l'avance, est fiable à 100%.

On ne peut pas dire qu'une grosse Mercédès est plus fiable qu'une 2CV Citroën dans la mesure où elles respectent toutes les deux les conditions d'utilisation et d'entretien prévues dans leur cahier des charges. Un Grand Prix de Formule 1 faisant environ 300 KM, si une voiture de course peut faire 500 km sans panne, elle sera très fiable. Une bonne voiture de tourisme devra pouvoir faire plus de 100.000 km.

2. La qualité : la qualité d'un produit se mesure. De nos jours, on a

tendance à séparer en 2 catégories ces problèmes, à savoir :

a) la qualité apparente, celle que l'on "apprécie" directement. Par exemple,

pour une automobile, en regardant l'aspect de la peinture, la largeur et la correspondance

des joints de carrosserie, l'aspect des tissus qui semblent être solides ou non,

l'ajustement et le grain du tableau de bord ou, pour les curieux (ou avisés)

l'aménagement des nombreux accessoires, durites, fils électriques, facilités de

remplissage des différents liquides, ...

b) la qualité réelle, qui est "mesurée" et contrôlée à l'usine, ou chez

les fournisseurs.

Dans une entreprise, les services de contrôle sont très importants et coûtent cher.

Pour en rendre le prix le plus abordable possible en prenant le minimum de risques de

laisser sortir une pièce hors tolérances, il existe des règles bien précises pour

faire des prélèvements, choisir des lots de pièces, prendre en compte les

"écarts" dans les lots de pièce. Il existe des tables pour savoir si un lot de

pièces est acceptable.

Contrôleur, c'est un métier qui ne s'improvise pas. les contrôles ne sont pas

uniquement dimensionnels. Tout aussi importants sont le contrôle de la qualité des matériaux

et de leurs traitements qui, s'ils sont mauvais ou oubliés (ça arrive) seront

détectés quelquefois bien après que la garantie du constructeur soit terminée (le

problème est bien connu en particulier dans l'automobile).

Le rôle des services qualité est donc de vérifier et apprécier si les produits présentés sont conformes au cahier des charges ; pour cela, il sera nécessaire "d'aller voir" où les produits sont fabriqués, essayer de poser les bonnes questions, ausculter les documents de suivi du produit, obtenir tous les renseignement sur les tests effectués et préparer l'élaboration des documents de contrôle (tests, inspection) pour la C.I.I.

Ces considérations générales étant faites, nous pouvons débuter.

A la C.I.I., mon travail consiste principalement à faire des audits chez les fournisseurs éventuels et donner un avis concernant ses possibilités de fabrication, un aperçu de son organisation du point de vue technique, un avis précis sur la qualité et les performances de son produit. Dans le cas où le fournisseur est retenu par la C.I.I., il faut faire les notices de contrôle et d'homologation du produit et suivre les essais à la Cie.

Lorsque le produit rentre à la C.I.I. pour homologation, il est d'abord soumis à une inspection statique très sévère. Au début, nous n'avons pas de plate-forme d'essais et ceux-ci sont faits avec les Services d'Etudes et j'aurai en permanence des relations étroites avec ces services, le plus souvent avec Alain Le Maoût, responsable des produits électro-mécaniques, puis avec M. Margerin lorsqu'on en sera aux terminaux, écrans, modems, micro R2E, etc...

La C.I.I. ayant des accords avec C.D.C. et I.C.L., j'irai à plusieurs reprises chez ces fabricants :

A l'occasion de déplacements aux U.S.A., j'irai auditer deux autres fournisseurs éventuels de lecteur de cartes, mais ils ne seront pas retenus par la C.I.I.

En 1970, la C.I.I. "prend pied" à la SPERAC et nous allons auditer nos "cousins", ce qui n'est pas plaisant du tout, en ce qui me concerne, et j'essaie de rester cordial avec ces nouveaux collègues de travail qui se sentent dévalorisés de façon injuste. C'est une bonne occasion de se faire "mousser" que je n'ai jamais mise à profit. Les audits sont valables pour tous les produits, électro-mécaniques, machines d'entrée/sortie, bandes magnétiques et des études particulières ???

J'aurai l'occasion de travailler avec Logabax, qui nous fournira des imprimantes pour les terminaux, avec Texas, que nous irons auditer à Cagnes sur Mer, près de Nice. C'est une usine moderne, bien équipée, avec des méthodes de travail en petites équipes. Cette société nous fournira les imprimantes non impact (impression sur papier thermique).

A Rouen, j'irai auditer R.T.T., qui fabrique des modems 1200 b/sec et2400 b/sec. A Angers, nous visiterons l'usine Thomson qui fabrique des téléviseurs pour au moins dix marques "concurrentes" (seules les carrosseries sont différentes). En ce qui nous concerne, c'est le P.C.9 C qui nous intéresse. C'est un téléviseur écran de 36 cm (14 pouces), noir et blanc, grand public. C'est cette caractéristique qui nous intéresse, ces appareils devant pouvoir travailler n'importe où en ce qui concerne la température et l'hygrométrie. Les parties Réception H.F. et son ne nous intéressent pas. Ce qui est innovant, c'est que c'est la première tentative d'emploi de matériel grand public dans l'informatique en France. L'opération n'aboutira pas car Thomson ne s'est pas vraiment montré empressé de nous fournir des appareils "incomplets" qui allaient compliquer l'organisation de ses chaînes pour un profit probablement insuffisant (ceci est une opinion personnelle).

Auparavant, nous avions testé des tubes provenant de la division militaire Thomson de Brest. Ces écrans dont la logique de matrice interne étaient trop chers et compliqués ??? C'est M. Castagné qui était chargé du suivi qualité de ces appareils.

En définitive, la C.I.I. optera pour les écrans provenant de la C.D.C., ce qui nous vaudra plusieurs voyages aux U.S.A. pour régler cette affaire, en compagnie des études et de D. Mercier, chef de produit.

NB : les dix PC Thomson utilisables ... se sont évaporés dans la nature !

Ces écrans sont utilisés pour des machines de pupitre et surtout pour les terminaux à écrans. Un système Questar pouvait avoir jusqu'à 10 écrans avec clavier, 9 dits "esclaves" relativement simplifiés, connectés à un écran dit "maître" beaucoup plus sophistiqué et prévu pour retransmettre les informations à un Central, en général à travers des modems.

Dans le contexte de nos systèmes terminaux nous avons aussi utilisé les premiers écrans plats en provenance de chez Burroughs, utilisant le même principe à multi-cellules que les appareils qui font le bonheur des "portables" de nos jours, profitant de l'amélioration de la technologie en ... 25 ans.

Au cours des années 73/74, D.F.Q. commencera à mettre en place ses propres plates-formes de test, les besoins d'homologation rendant obligatoire l'utilisation de salles à température et hygrométrie réglables et d'étuves permettant de faire fonctionner les matériels dans les conditions choisies. On ne peut plus se contenter de placer des postes de travail derrière une fenêtre en attendant que le soleil arrive à la bonne saison pour constater que la température monte naturellement au dessus de 40° ou de placer une machine dans un carton en compagnie d'un radiateur aimablement prêté par un collègue (essais réels faits dans une salle prêtée par l'IRIA à Louveciennes).

De plus, les normes françaises (AFNOR), allemandes (DIN), anglaises (...) et surtout internationales (ISO) deviennent de plus en plus contraignantes et obligatoirement suivies par les fabricants, plus particulièrement les normes de sécurité.

Personnellement, j'avais suivi régulièrement les différents colloques à l'AFNOR lorsque j'étais chef de produit dans les années 65, et il m'était facile de mettre à jour mes connaissances.

Dans un premier temps, les mesures de parasites électro-magnétiques (émission/réception) seront faites aux Clayes dans une cage de Faraday assez grande pour y placer de gros périphériques. Les mesures de bruit seront faites au sonomètre dans une grande salle la plus sourde possible, faute de pouvoir éliminer les murs et le plafond.

A partir de 1976 (date de la fusion Bull/C.I.I.), du fait que j'avais conservé des contacts avec l'équipe de M. Chapouille (qui lui était un spécialiste en fiabilité), nous mettrons en commun rapidement nos moyens entre les Clayes et Saint Ouen. L'équipe de J. Froissart et G. Moreau, qui travaillait sous les ordres de M. Chapouille, était bien formée pour les problèmes d'homologation des composants et donc les problèmes de qualité y affairant ; G. Moreau, qui nous a quitté encore jeune, était très compétent dans les problèmes de sécurité, ce qui a bien aidé l'équipe regroupée de CII et Bull.

Vers 1978, le regroupement pour les problèmes concernant toutes les normes se fera à Louveciennes (périphériques et centraux). C'est M. Pinardon qui sera responsable de ce service qui regroupe les outils pour tout CII-HB

Pourquoi Louveciennes , Parce que Louveciennes est le seul site que nous possédions dans la région et qui permettait, grâce aux grands espaces verts encore libres, de faire les mesures électro-magnétiques en champ libre, c'est à dire pas trop perturbées par les phénomènes électro-magnétiques de l'atmosphère ou de proximité de machines génantes. Nous avions plusieurs fois procédé aussi à des mesures de bruits acoustiques (sans murs ni plafond pouvant fausser les mesures).

NB : Pour plus de clarté, j'ai poursuivi mon exposé sur les problèmes de normes jusqu'en 1982, date de mon départ en retraite.

Je vais reprendre en 1973, date importante puisqu'elle met fin en grande partie à nos relations avec C.D.C., I.CL. et une partie des autres fournisseurs. Par contre, notre position en ce qui concerne le Mitra 15 et le Micral de R2E restera inchangée. Notre action ayant été trop faible pour le Mitra, qui avait pris dès le départ une autonomie en s'expatriant à Louveciennes Village, on reparlera plus tard de la CII.B.

Le cas de R2E est particulier. Cette petite société, dont le siège était au Chesnay (entre Versailles et Rocquencourt) fait à l'époque fabriquer aux USA ses circuits imprimés. J'ai uniquement fait un audit dans cette P.M.E., qui m'a paru quelconque ; j'étais loin de penser en 1973 que j'étais dans le berceau des mico-ordinateurs et je voudrais t'expliquer comment un produit très important est né dans l'intimité d'une P.M.E. Pour cela, je te cite quelques lignes consacrées à cet évènement dans "L'histoire du Groupe Bull" réalisée par la F.E.B. (N) 1077-15.01-B)

"Au début de 1972, l'INRA (Institut Nationale pour la Recherche Agronomique), pour mener à bien ses études sur l'évapo-transpiration, avait besoin d'un petit ensemble de mesures et de calculs, mais le plus petit ordinateur de l'époque, le P.D.P. 8 de DEC, dépassait ses moyens financiers. Elle demanda alors à la R2E de lui étudier un matériel répondant à ses besoins et à son budget. L'étude fut confiée, en juillet 1972, à François Gemelle qui, aidé de 3 collaborateurs, livrera son prototype 6 mois après. Ce fut le début du Micral N qui fut commercialisé en avril 1973 au prix étonnant de 8.500 francs. Basé sur le micro-processeur Intel 8008, muni d'une mémoire MOS, de cartes E/S série et parallèle, d'un système temps réel, tournant à 500 Khz, il présentait déjà les principales caractéristiques d'un micro-ordinateur". Le président de R2E était M. Truong. Ultérieurement, Bull rachètera R2E.

En 1973, les accords Multinationale-Data seront dénoncés, suite aux accords Siemens/Philips-C.I.I. pour former la nouvelle société UNIDATA en juillet 1973.

Ce changement d'orientation important a comme conséquence normale pour la D.F.Q. de changer d'interlocuteurs, ils seront maintenant à Paris, Munich et Apeldorn.

Nous effectuerons un certain nombre de voyages, surtout chez Siemens, plus rarement chez Philips, qui faisait plutôt cavalier seul et poursuivait la mise au point de son système qui s'appellera le 7.720 et sera l'ordinateur de base de la gamme Unidata, présenté au SICOB 1974.

Nous ne sommes jamais entrés dans l'organisation Philips, qui m'a semblé correcte. Dans le cadre de cette nouvelle association, on ne peut pas dire que nous ayons fait des audits Qualité. C'était plutôt des visites amicales dans lesquelles chacun dit ce qu'il veut et présente son action toujours vue sous son jour le plus favorable. Normal !

Le cas de Siemens est différent et je voudrais dire d'abord que je n'ai jamais été d'accord sur la présentation des sociétés. La grosse société Siemens s'adressait à la petite C.I.I. Nous n'avons pas su mettre en avant que la C.I.I. était partie intégrante d'un très grand groupe, tout comme le département informatique Siemens n'était qu'une petite partie d'un autre grand groupe. Ceci ne veut pas dire que les gens que nous avons rencontrés aient été désagréables, mais cette différence de "poids" apparente m'a souvent mis mal à l'aise.

Dès ma première visite à Munich, j'ai pu me rendre compte que les ateliers étaient vastes, mais que ce soit à l'usine qui fabriquait les imprimantes ou à celle qui fabriquait les dérouleurs de bandes, l'activité était plutôt faible, ce qui laissait entrevoir que la situation n'était pas très brillante et que l'on était en sous-emploi.

Nous nous sommes mis d'accord pour avoir sur place un délégué permanent au Service Qualité à Munich. Nous avions un ingénieur, M. Mélia, qui avait passé un an aux USA dans le cadre de Multinational Data ; il était disponible et très compétent pour occuper un tel poste. Il avait eu une excellente formation du côté de Control Data.

Il restera à Munich jusqu'à la dissolution d'Unidata en 1975, bien content de rentrer à la maison car, à l'inverse de ce qu'il avait pu faire chez C.D.C., il n'avait pas l'impression d'être efficace. Question d'ambiance, certainement !

Aux Clayes, l'étude du 7740 a avancé rapidement et dans des conditions satisfaisantes de qualité et je crois que la petite C.I.I. avait fait, sans aides extérieures, du bon travail. C'est M. Pesme qui était chargé de suivre la qualité.

Malheureusement (pour les techniciens au moins), arrivés au but, pour des raisons de politique commerciale et économique, l'affaire s'arrêtera en mai 1975, lorsque le Ministre de l'Industrie annoncera la fusion CII et Honeywell Bull.

Des changements de cap aussi importants, à deux ans d'intervalle, ont de quoi déstabiliser une entreprise, mais je crois que chacun s'est remis au travail courageusement pour mettre en oeuvre les nouvelles machines et surtout rendre compatibles les matériels existants pour satisfaire les clients des deux anciennes sociétés regroupées. Un point important : en 1978, GCOS64 (Bull) émulera les Siris 3 et 8 de CII.

Dans l'ensemble, je pense que ce regroupement s'est globalement bien passé, hormis pour quelques postes importants, ce qui est inévitable en cas de fusion (Direction Générale, Direction Qualité). Dans d'autres cas, certains cadres ne pouvant accepter d'être placés sous les ordres d'anciens collègues (beaucoup de cadres CII étaient des anciens de Bull) ont pu retrouver d'autres postes équivalents.

En ce qui me concerne, j'avais encore beaucoup d'amis chez Bull et, de plus, j'avais conservé des relations de travail et je n'ai eu aucun problème de hiérarchie ou d'affinité. J'ai pu tout au plus constater que le fait d'avoir quitté Bull en 1966 ne m'avait pas donné un avantage pour l'avancement de ma carrière et, du fait que c'est Bull qui a été en réalité la partie prenante, il n'y a rien à redire. Mes relations Gambetta/Les Clayes ont été très bonnes jusqu'à mon départ.

Indépendamment des problèmes dus aux regroupements de sociétés, mais plutôt du fait de l'évolution du matériel, pour lequel l'électronique a définitivement pris le pas sur l'électro-mécanique, notre genre de travail a beaucoup évolué.

Je citerai, par exemple, la durée des essais de qualification, qui demandait plusieurs semaines pour des gros périphériques électro-mécaniques pour vérifier la "tenue dans le temps" (usure, réglages) , demande une vingtaine d'heures pour les composants électroniques(il s'appelle le Burning), et ce sont les essais (relativement courts) en température, hygrométrie, environnement électromagnétiques, tenue aux vibrations et chocs, mesures de bruit acoustique, qui deviennent les plus importants.

Toutefois, pour les imprimantes à impact, les disquettes (8 pouces en 1975), les cassettes audio, qui sont susceptibles d'usure ou d'effacement après un nombre de passages que l'on s'est fixé préalablement, des tests de longue durée sont indispensables pour vérifier la fiabilité. En ce qui concerne les disques amovibles, dans le cas où ils sont étudiés dans notre Cie, la M.d. 100 par exemple, on mettra en essais longue durée des ensembles de têtes rétractables. S'ils sont achetés, c'est au fournisseur de nous faire la preuve qu'il a conduit des essais exhaustifs.

En 1980, nous ferons l'acquisition d'un pot vibrant permettant d'effectuer les essais de vibration des cartes à circuits imprimés et des terminaux. Nous nous étions rendu compte, depuis quelques années, que tous ces matériels bourrés de connecteurs étaient très perturbés par les connexions, déconnexions et transport et nous procédions aux essais de chocs et vibrations au Laboratoire de l'Emballage, situé à Trappes. Nous continuerons à y procéder aux essais de "chocs" sur le matériel emballé, par contre les essais de "vibrations" seront faits aux Clayes et le pot vibrant sera rapidement amorti. Les essais, à l'époque, étaient fait avec la participation du Service Maintenabilité, car il était impératif de savoir dans quelles conditions et dans quelle configuration ces terminaux seraient transportés et installés.

Pour terminer, je ferais une remarque sur la qualité des connecteurs, qui ont souvent posé des problèmes à la CII et ailleurs (géométrie, matériaux employés, traitements des contacts et leurs incompatibilités, facilité d'enfichage). Par contre, Bull a été, dès 1962, championne mondiale, avec ses connecteurs T.C.2 à S.C.10, dont 4 millions étaient fabriqués en 1976. Malheureusement, les terminaux d'origine diverses n'ont pas profité de ce savoir-faire, du moins jusqu'en 1982, date de mon départ.

Les points pris en considération concernent le matériel (hardware) seulement. Il ne faut pas confondre avec la "qualification" d'un système qui prend globalement en considération le matériel et les logiciels (software), ce qui prend plusieurs mois pour un gros système et entraîne des corrections plus ou moins importantes dans le matériel et les logiciels utilisés.

Direction : Robert LETANCHE

Responsables dans chaque service Qualité Nouveaux Produits

| Logiciels : | M. COLOMBIER |

| Centraux : | M. PERRIN, puis |

| M. PESME à l'époque d'UNIDATA | |

| Homologation composants : | M. LEJEUNE, rattaché directement à R. LETANCHE |

| Périphériques non magnétiques,écrans, terminaux : | P. CAIN |

| Disques magnétiques : | M. PESME |

| Bandes Magnétiques : | M. CASTAIGNIE |

| Plateforme d'homologation | M. HERMANN (1975-1982) |

| Inspection statique : | P. CAIN assisté de P. LAMBERT |

| Chefs de service successifs de 1970 à 1982 aux Clayes : | |

| M. CHAMONTIN | |

| M. DEMARET | |

| P. CAIN | |

| Qualité Usine à Toulouse: | M. ANDRE jusqu'à la fermeture en 1982 |

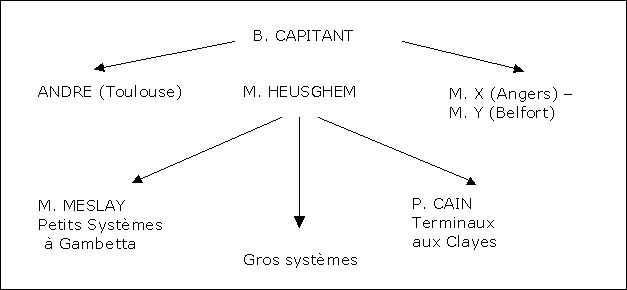

Note 1 : Après la fusion Bull/CII, R. LETANCHE quittera le Département Qualité, c'est B. CAPITANI, Directeur Qualité chez Bull qui conservera seul la Direction Qualité CII-HB. Il sera assisté à Gambetta par J. HEUSGHEM.

Note 2 : En septembre 1982, P. CAIN part en pré-retraite. Il est remplacé par son adjoint, M. HAMANN et le Service quittera les Clayes pour Massy

Organigramme partiel après le fusion CII-HB